Die Zhongtang-Brücke an der Autobahn xx hat eine Hauptspannweite von 32,5 + 4 × 45 + 32,5 m und einen durchgehenden Hohlkastenträger aus vorgespanntem Stahlbeton mit gleichem Querschnitt (Nachspannverfahren) mit einer Gesamtlänge von 245,9 m. Der Hohlkasten ist ein einzelner Raum, die Balkenhöhe in der Mitte beträgt 308,25 cm, die Dachbreite beträgt 1100 cm (Breite des Brückendecks beträgt 12 m) und die Breite der Bodenplatte beträgt 480 cm. Die Bahn ist geneigt und der mittlere Abstand an der oberen Platte beträgt 570 cm. Die Balkenenden und die Mitte des gesamten Balkens sind mit Balken versehen, der Rest ist alle 15 m mit Blenden versehen.

Das Pfeilerfundament der Hauptbrücke besteht aus 4 Ortbetonbohrpfählen mit einem Durchmesser von 120 cm, die mehr als 50 cm tief im Fels verankert sind. Der Pfeilerkörper besteht aus einer Doppelsäulenkonstruktion aus Stahlbeton mit einem Durchmesser von 180 cm.

Bei der Errichtung der Brücke wird die SSY-Methode angewendet, d. Die Merkmale dieser Methode sind: Die horizontale Reaktionskraft beim Schieben (Ziehen) des Balkenkörpers wird verteilt und wirkt auf jeden Pfeiler, und der Schiebe- (Zieh-)Vorgang kann zentral gesteuert werden. Da während der Arbeiten keine provisorischen Pfeiler vorhanden sind, wird das vordere Ende des Kastenträgers mit einem 30 m langen vorgefertigten Stahlfachwerk als Führungsträger verbunden.

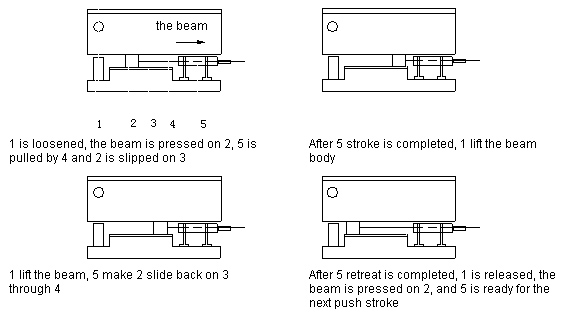

Das Hochschieben des vorgefertigten Kastenträgers erfolgt zyklisch nach den Verfahren Vorschub → Balken heben → Balken fallen lassen → Vortrieb. Abbildung 1 zeigt den Fall eines Zyklus.

Diagramm des Liegestützvorgangs

1 – Vertikaler Zylinder;2——Kopf ziehen;3——SLidweg;4——Sulling Rod;5——Hhorizontaler Zylinder

Es ist ersichtlich, dass zur Realisierung dieses Programmzyklus der horizontale Zylinder den Vorgang des Schiebens des Kastenträgers durch die Schiebevorrichtung abschließt und der vertikale Zylinder den Vorgang des Anhebens und Absenkens des Trägers abschließt. Das heißt, der horizontale Zylinder und der vertikale Zylinder werden abwechselnd betätigt.

1. Hydrauliksystem des Mehrpunkt-Schubbalkens und dessen Steuerung

Sowohl der Horizontalzylinder als auch der Vertikalzylinder werden hydraulisch angetrieben und elektrisch gesteuert. Die Gesamtlänge des für die Brücke zu schiebenden Kastenträgers beträgt 225 m, und jeder Laufmeter wiegt 16,8 t, was einem Gesamtgewicht von etwa 3770 t entspricht. Daher sind insgesamt 10 horizontale Zylinder und 24 vertikale Zylinder (der Öldruck beträgt 320 kg/cm2 und die Leistung 250 t) angeordnet. Es gibt 5 Pfeiler mit horizontalen Zylindern, 2 für jeden Pfeiler; Es gibt 6 Pfeiler für vertikale Zylinder, 4 für jeden Pfeiler.

Der Vertikalheber vervollständigt das Heben und Senken des Balkens. Während des Bauprozesses muss nicht die gesamte Brücke synchronisiert werden und die Pfeiler müssen geteilt werden, so dass es kein Problem einer zentralen Steuerung gibt. Seine elektrische Steuerung kann das kontinuierliche Heben oder Senken des Wagenhebers durchführen und kann auch die Tippform vervollständigen.

Der horizontale Wagenheber vervollständigt den Balkenschiebevorgang. Der Bauprozess erfordert, dass die gesamte Brücke synchron ist, das heißt, dass sie gleichzeitig ausgegeben oder gestoppt werden muss. Daher wird die zentrale Steuerung des horizontalen Wagenhebers eingerichtet und zu diesem Zweck ein zentraler Steuerschaltkasten eingerichtet.

Der Einsatz von Horizontal- und Vertikalhebern nimmt sukzessive zu und der Kastenträger wird 15 m pro Zyklus vorgefertigt. Mit dem kontinuierlichen Wachstum des Kastenträgers nimmt die Anzahl der eingesetzten Stützen sukzessive zu. In den letzten Vorfertigungszyklen werden alle 10 Sätze horizontaler Heber und 24 vertikale Heber verwendet.

Um jeden Pier mit dem zentralen Kontrollraum zu verbinden, haben wir ein Intercom-Tonübertragungssystem installiert. Die Praxis hat gezeigt, dass die oben aufgeführten hydraulischen Übertragungssysteme und Steuerungsmethoden zuverlässig einsetzbar sind.

Lassen Sie uns als Referenz über einige Erfahrungen mit verschiedenen Problemen der hydraulischen Übertragung der Schubrahmen-Trägermethode sprechen.

1. Das Problem der abgestuften Druckregelung des Hydrauliksystems. Aufgrund der unterschiedlichen Berücksichtigung von Haftreibungswiderstand und dynamischem Reibungswiderstand bei Bewegung des Kastenträgers stellt sich das Problem der stufenweisen Druckregulierung. Früher glaubte man immer, dass das Hydrauliksystem zwei oder drei Öldrücke haben sollte: Wenn der Haftreibungswiderstand überwunden wird, wird ein größerer Öldruck verwendet; und wenn der Kastenbalken gleitet, wird ein geringerer Öldruck verwendet. Die Methode besteht darin, das Hydrauliksystem zu ändern, indem die verschiedenen eingestellten Überdruckventile angeschlossen werden. Dadurch wird das hydraulische System und seine Steuerung etwas komplizierter. Unsere Praxis hat gezeigt, dass der Öldruck des Hydrauliksystems nicht von ihm selbst abhängt, sondern vom äußeren Widerstand des Wagenhebers. Das heißt, wenn das Hydrauliksystem in Betrieb ist, wird sein Öldruck nicht durch die auf dem Typenschild der Ölpumpe angegebene Menge bestimmt, sondern durch den Gesamtwiderstand, der beim Rückfluss des Öls zum Öltank nach dem Verlassen der Pumpe auftritt . Wenn der Wagenheber keinen Widerstand (Last) hat, wird der Druck der Ölpumpe nur durch den Widerstand der Rohrleitung bestimmt; Wenn das Öl von der Ölpumpe sofort in die Atmosphäre oder in den Öltank gelangt, ist der Druck der Ölpumpe Null; Steigt der Widerstand (Last) R des Wagenhebers, erhöht sich auch der Druck der Ölpumpe. Bei entlastetem Wagenheber wird der Druck der Ölpumpe durch das Einwegventil bestimmt; Wenn der Wagenheber belastet ist, wird der Druck der Ölpumpe, also der Öldruck des Systems, durch den Widerstand des Wagenhebers bestimmt. Der Öldruck bei der Arbeit wird durch die Wagenheberlast bestimmt. Das heißt, der Öldruck des Hydrauliksystems ändert sich mit dem äußeren Widerstand, sodass eine stufenweise Druckregulierung nicht erforderlich ist.

2. Synchronisierungsproblem der horizontalen Buchsen. Der Schiebevorgang erfordert, dass die linken und rechten Horizontalzylinder den Balken mit der gleichen Geschwindigkeit vorwärts schieben, da der Balken sonst beim Durchrutschen abgelenkt wird. Das erste, woran die Leute denken, ist natürlich, dass die Kraft, die von den linken und rechten horizontalen Zylindern auf den Balkenkörper ausgeübt wird, gleich sein sollte, was richtig ist. Wenn die linke und rechte Symmetrie des Balkenkörpers ausgezeichnet ist und der Widerstand links und rechts gleich ist, sollte natürlich auch die von den linken und rechten horizontalen Stützen ausgeübte Kraft gleich sein. Die zweite Überlegung besteht darin, dass auch die Vorwärtsgeschwindigkeiten links und rechts gleich sein sollten. Auf diese Weise kann der Strahl gleichmäßig und gerade verlaufen. Allerdings ist es für den Balkenkörper schwierig sicherzustellen, dass jeder Abschnitt links und rechts perfekt symmetrisch sein muss und der Widerstand links und rechts gleich sein muss. Der auf das oben genannte System bezogene Öldruck wird durch den äußeren Widerstand bestimmt. Man kann sich vorstellen, dass der linke und der rechte Wagenheber unter unterschiedlichen Öldruckbedingungen arbeiten müssen. Wird also die Geschwindigkeit des linken und des rechten Wagenhebers zu diesem Zeitpunkt synchronisiert? Der Veranschaulichung halber wird davon ausgegangen, dass nur ein Heberpaar eines Pfeilers in Betrieb ist. Da wir eine Pumpe mit einem Heber versehen, löst dies das Problem der Drehzahlsynchronisation sehr gut. Da es sich bei der von uns verwendeten Ölpumpe um eine quantitative Verdrängerpumpe handelt, ist ihre Durchflussrate theoretisch unabhängig davon, wie viel Widerstand das von der Ölpumpe ausgegebene Öl erfährt (d. h. unabhängig davon, wie hoch der Öldruck des Systems ist). unverändert. Daher müssen die linken und rechten Buchsen synchronisiert werden. Diese Schlussfolgerung lässt sich natürlich auch auf die Situation von zwei Pfeilern mit vier Spitzen, drei Pfeilern mit sechs Spitzen, vier Pfeilern mit acht Spitzen oder fünf Pfeilern mit zehn Spitzen übertragen. Daher kann unsere Methode mit einer Pumpe und einem Oberteil das Problem der linken und rechten Synchronisation besser lösen. Die Praxis hat auch gezeigt, dass beim Schubbalken die Mittellinie des Kastenbalkens grundsätzlich nicht versetzt ist (streng genommen sollte sie von links nach rechts leicht versetzt sein, kann aber immer in einem bestimmten Bereich gehalten werden). Der Bauprozess erfordert eine genaue Überwachung der Abweichung der Mittellinie. Wenn es 2 cm überschreitet, muss es korrigiert werden (mit seitlicher Führung). Während des Push-up-Vorgangs ist die Anzahl der Korrekturen sehr gering. Nur ein oder zwei Mal in dreißig Stößen (ein 15-m-Kastenträger). Dies kann als das kombinierte Ergebnis vieler objektiver Faktoren betrachtet werden, denn was hydraulische Maschinen betrifft, weist die Ölpumpe einen Durchflussfehler auf, der Wagenheber weist interne Leckageprobleme auf (jeder Wagenheber ist anders und der Kolben kann sich in unterschiedlichen Positionen befinden). ) und das Systemleck anderer Geräte im Inneren usw., was nicht im Widerspruch zu unserer obigen Schlussfolgerung steht.

3. Synchronisierungsproblem der vertikalen Buchsen. Unsere vertikalen Heber arbeiten mit einer Pumpe mit vier Hebern, und es sollte ein Synchronisationsventil eingerichtet werden, denn das Synchronisationsventil (oder Umlenkventil) kann dafür sorgen, dass mehrere Heber bei unterschiedlicher Belastung (Widerstand) dennoch ein vorgegebenes Verhältnis erhalten oder eine gleiche Ölversorgung erreichen Synchronisation. Aber wenn man bedenkt, dass ein Synchronventil nur zwei Ausgänge hat. Um den Aufbau des Systems zu vereinfachen, wird auf den Einbau eines Synchronisationsventils verzichtet. Da die linken und rechten Gewichte des Kastenträgers symmetrisch sind, stellt dies kein großes Problem dar. Die Praxis hat gezeigt, dass die Schätzung richtig ist, der Vertikalheber grundsätzlich synchron hebt und senkt und das Heben und Senken des Balkens kein Problem darstellt.

Zeitpunkt der Veröffentlichung: 16. Mai 2022